PLATIT stellt High-Tech-PVD und PECVD-Beschichtungsanlagen für Werkzeuge und Bauteile her. Als Teil der BCI Blösch Gruppe befindet sich PLATIT im Familienbesitz. Mit Hauptsitz in Selzach (Schweiz) unterhält PLATIT eigene Service-, Support- und Sales-Niederlassungen in Europa, Nordamerika und Asien. Sie werden von einem breiten Netzwerk an Distributoren und Partnern ergänzt. Weltweit hat PLATIT über 550 Beschichtungssysteme installiert und pflegt eine enge Partnerschaft mit seinen Kunden.

1. Ausgangslage

Das Feinschneiden stellt in vielen Fällen eine ausserordentlich hohe Anforderung an die Werkzeuge bzw. Aktivelemente (Stempel und Schneidplatten). Aufgrund des um ein Vielfaches kleineren Schneidspaltes im Vergleich zum konventionellen Stanzen, sind die Druckbelastungen und die Zugbelastungen auf die Schneidkanten der Aktivelemente beim Fein-schneiden um einiges höher. Das Auswerfen der Teile bzw. das Abstreifen des Gitters verursacht aufgrund der Reibung an den Mantelflächen Zugbelastungen, während der eigentliche Schneidvorgang hohe Druckbelastungen hervorruft. Im Produktionszyklus führt dies dann zu einer zyklischen Wechselbelastung auf die Schneidkanten der Aktivelemente.

Die besagten Druckbelastungen liegen nahe am Limit der Werkzeugstähle (Druckfliessgrenze) oder teilweise sogar darüber, was zu lokaler Plastifizierung führen kann. Dieser Vorgang kann im Verlaufe der Produktion zu Werkstoffermüdung und dadurch hervorgerufene Rissbildung führen.

Neben diesen mechanischen Belastungen kommt es zusätzlich, hauptsächlich aufgrund von Reibung, zu erhöhten Temperaturen im Bereich der Schneidkanten. Es gibt Hinweise, dass, je nach Stanzwerkstoff-Dicke und -Festigkeit, lokal im Bereich der Schneidkanten kurzzeitig Temperaturen von über 400°C auftreten können.

Die Relativbewegung zwischen den Reibpartnern Aktivelement und Stanzwerkstoff führt zusätzlich zu Reibung und Temperaturerhöhung. So kann es dazu führen, dass Grenzflächen-Haftverbindungen entstehen, die bei einer Relativbewegung der Festkörperoberflächen abgeschert werden. In der Tribologie wird dieser Vorgang allgemein als Adhäsiver Verschleiss bezeichnet. In den meisten Fällen bleiben dadurch abgescherte Rückstände des Stanzwerkstoffes auf der Mantelfläche der Aktivelemente haften. Diese Rückstände führen wiederum zu erhöhter Reibung, was den Verschleissprozess kontinuierlich verstärkt.

Zusätzlich zum adhäsiven Verschleiss führen harte Partikel im Stanzwerkstoff (z.B. Karbide, Nitride und Verunreinigungen) zu abrasivem Verschleiss. Diese harten Partikel verursachen unter der Relativbewegung zwischen Aktivelement und Stanzwerkstoff beim Schneidvorgang eine Mikrospanbildung und dadurch einen kontinuierlichen Abtrag der Aktivelementoberfläche.

In den meisten Fällen ist es eine Kombination aus den Haupt-Verschleissmechanismen Ermüdung, Adhäsion und Abrasion, die schlussendlich zum Versagen der Aktivelemente führt. Sobald ein Riss einmal eingeleitet ist, läuft die Rissausbreitung verhältnismässig schnell ab und zum Ausbrechen der Schnittkante. Diese Ausbrüche können bei sprödharten Werkstoffen grossflächige ausfallen (Chipping). Bei solchen grossflächigen Beschädigungen muss das Werkzeug in der Regel sofort ausgetauscht oder nachgearbeitet werden.

2. Ziel

Mit dediziertem Schichtdesign und einer nahtlosen Integration in eine Prozesskette, bestehend aus Vor- und Nachbehandlungsschritten, hatte bis dato die Hartstoffschicht FeinAl über Jahre hinweg den Marktstandard für PVD-Beschichtungen von Feinschneidwerkzeugen gesetzt. Entsprechend hoch liegt die Messlatte bei der Weiterentwicklung dieser Erfolgstory.

Der Ansatz für eine weitere Optimierung des Schichtsystems lieferte das genaue Studium des Initialverschleisses am Werkzeug. Der Rissbildung, der damit verbundenen Materialanhaftung in Schichtspalten und somit der Gefahr von Schneidausbrüchen sollte die nächste Schichtgeneration für Feinstanzwerkzeuge noch effizienter entgegenwirken.

Dazu gibt es zwei unterschiedliche Lösungsansätze: Man kann versuchen z.B. über eine Er-höhung der Druckeigenspannung in der Decklage des Schichtpaketes tendenziell einer Riss-ausbreitung entgegenzuwirken. Anstatt jedoch die Rissausbreitung noch weiter zu hemmen haben wir vielmehr den Ansatz verfolgt, Risse so weit wie möglich gar nicht erst entstehen zu lassen.

3. Umsetzung

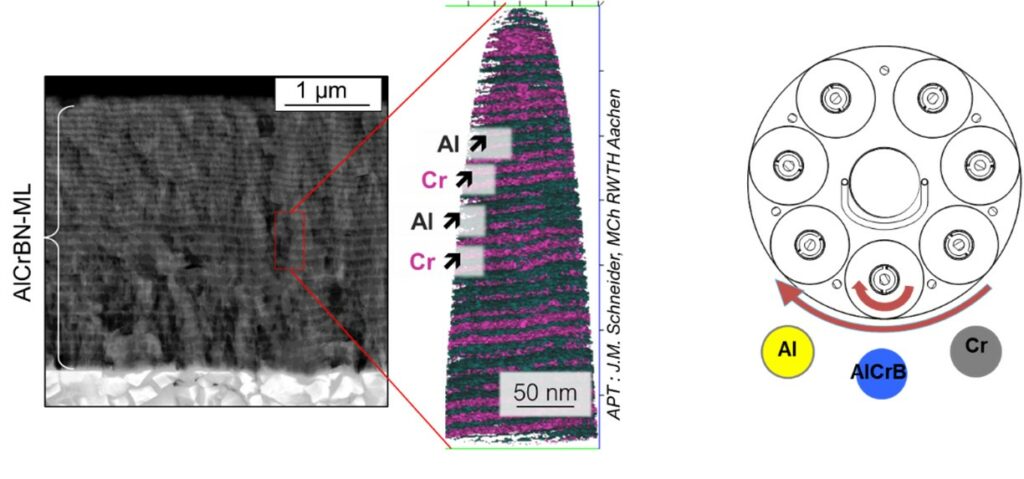

Ausgehend von FeinAl, einem AlCrN in Multilagenaufbau wurde bei der Entwicklung von FeinAl_Plus die Schichtzusammensetzung sowie die erzielte Kristallstruktur verändert, um eine insgesamt niedrigere Schichteigenspannung im Schichtaufbau zu realisieren. Die be-währte Multilagenstruktur von FeinAl wurde als Ausgangslage beibehalten.

Die Kombination aus Nanolagen im Multilayer bewirken eine Verlängerung des Rissweges und erschweren so die Rissausbreitung im Schichtsystem.

Die mechanischen Eigenschaften von AlCr-basierten Nitridschichten lassen sich zudem sehr gut mit der Zugabe von weiteren Schichtelementen wie z.B. Bor beeinflussen [1]. Mit steigendem Bor-Gehalt nimmt die Schichthärte zu bei einer gleichzeitigen Reduzierung der strukturellen Einheiten in der Hartstoffschicht. Die Korngrössen der Kristallite nehmen dabei ab von rund 50 nm bis zum Erreichen von etwa 15 nm (gemessen mittels Röntgenstrukturanalyse).

[1] C. Tritremmel et al. Surface & Coatings 213 (2012) 1-7Im Hinblick auf das Feinstanzen ist jedoch die interessanteste Einflussgrösse vom Bor in der AlCr-basierten Schicht die Abnahme der Schichteigenspannung. In Zahlen ausgedrückt lässt sich mittels Bordotierung die Schichthärte erhöhen um rund 15% während sich zugleich die Schichtdruckeigenspannung quasi halbiert. Die höhere Schichthärte wirkt sich positiv auf die Abrasionsbeständigkeit aus. Die geringe Schichteigensspannung verbessert die Rissbeständigket.

4. Ergebnisse

Basierend auf bewährtem Konzept und nach mehrjähriger kontinuierlicher Weiterentwicklung präsentieren die Projektpartner Feintool, Blösch und Platit die nächste Generation von Be-schichtungen für Feinschneidanwendungen an: FeinAl Plus.

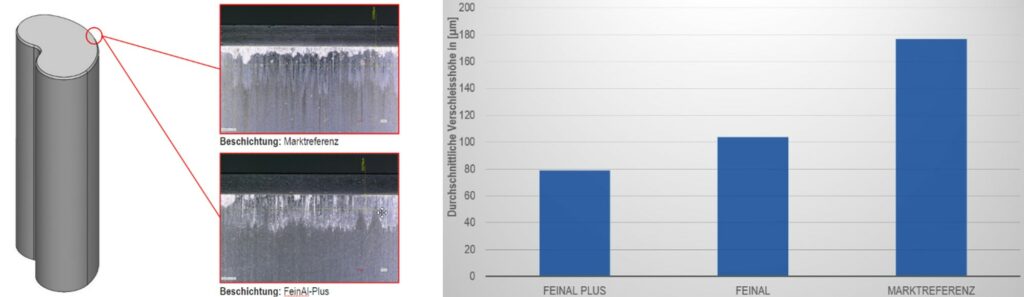

Blicken wir auf ein Anwendungsbeispiel und vergleichen das Verschleissverhalten für zwei Feinstanzwerkzeuge, beschichtet mit einer Referenz am Markt im Vergleich zum neuen FeinAl Plus.

Bei dem betrachteten Werkzeugtyp handelt es sich um einen Innenlochstempel aus Schnell-arbeitsstahlt S390 der Härte 66 HRC. Die Eigenschaften vom Stanzwerkstoff sind wie folgt:

- Güte C60E

- Dicke 3mm

- Zugfestigkeit 560 MPa

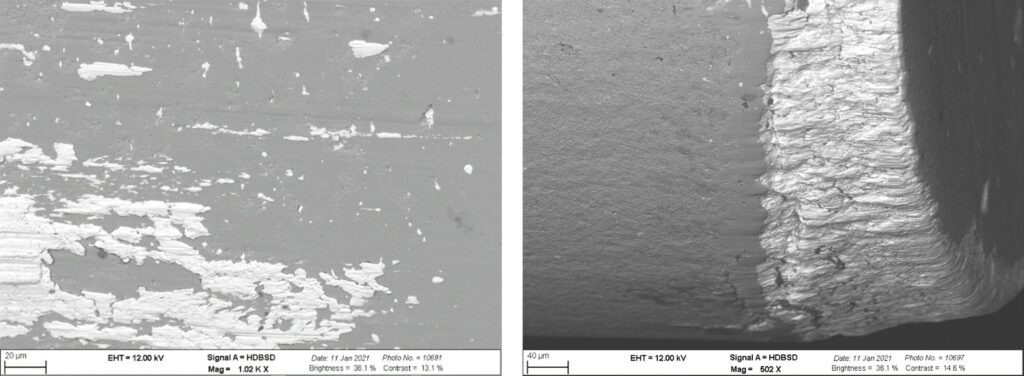

Die beiden Mikroskopbilder veranschaulichen das Verschleissverhalten. Für FeinAl Plus kann gegenüber der Marktreferenz eine Reduzierung von Kaltaufschweissungen ausgemacht werden. Damit verbunden ist eine Reduzierung an Ermüdungsrissen und in der Folge ein geringer Verschleiss am Innenstempel sichtbar. Verglichen mit bewährtem FeinAl kann mit FeinAl Plus der Verschleiss noch weiter reduziert und somit die Prozesssicherheit im Feinstanzprozess weiter gesteigert werden.

Autoren:

Dr. Andreas Lümkemann, Chief Technology Officer, PLATIT AG

Christian Maurer, Leiter Technologieentwicklung, FEINTOOL

Stefan Scholl, Leiter Hatstoffbeschichtung, Blösch AG